在工業(yè)4.0浪潮的推動(dòng)下,制造業(yè)正經(jīng)歷一場前所未有的智能化變革。其中,“機(jī)器人制造機(jī)器人”這一概念從科幻走向現(xiàn)實(shí),成為機(jī)械設(shè)備研發(fā)領(lǐng)域最前沿的探索。這不僅是生產(chǎn)流程的自動(dòng)化,更是整個(gè)制造體系的自我迭代與進(jìn)化。

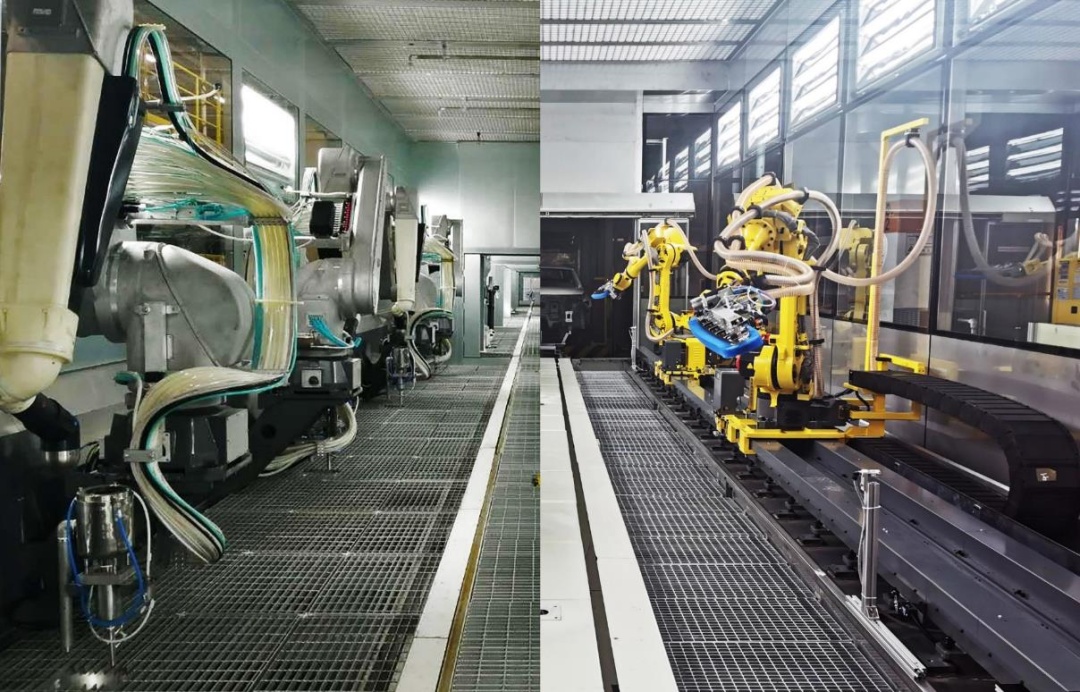

傳統(tǒng)工業(yè)機(jī)器人,長期扮演著焊接、噴涂、搬運(yùn)等重復(fù)性工作的“執(zhí)行者”角色。而如今,通過集成更先進(jìn)的傳感器、機(jī)器視覺、人工智能算法以及高精度運(yùn)動(dòng)控制技術(shù),新一代機(jī)器人已經(jīng)具備了參與甚至主導(dǎo)復(fù)雜設(shè)備組裝的能力。在頂尖的“無人工廠”或“黑燈工廠”里,我們可以看到:一臺(tái)或多臺(tái)協(xié)作機(jī)器人,在中央控制系統(tǒng)的調(diào)度下,如同熟練的工匠,精準(zhǔn)地抓取零部件,完成對(duì)另一臺(tái)機(jī)器人的機(jī)械臂、關(guān)節(jié)、驅(qū)動(dòng)裝置等核心部件的裝配、擰緊和測試。整個(gè)流程高度協(xié)同,幾乎無需人工干預(yù)。

實(shí)現(xiàn)這一壯舉,依賴于多項(xiàng)關(guān)鍵技術(shù)的突破。首先是高精度感知與定位。機(jī)器人需要“看清”并“感知”每一個(gè)微小零件的姿態(tài)和位置,這離不開3D視覺系統(tǒng)和力控傳感器的深度融合。其次是自適應(yīng)柔性控制。裝配過程存在微小的誤差和不確定性,機(jī)器人必須具備實(shí)時(shí)調(diào)整動(dòng)作路徑和力度的能力,實(shí)現(xiàn)“力位混合控制”,確保裝配的嚴(yán)絲合縫。最后是智能規(guī)劃與調(diào)度系統(tǒng)。這相當(dāng)于整個(gè)生產(chǎn)線的“大腦”,它需要將“制造機(jī)器人”這個(gè)復(fù)雜任務(wù)分解成成千上萬個(gè)有序的工序,并實(shí)時(shí)指揮各個(gè)執(zhí)行單元協(xié)同作業(yè)。

“機(jī)器人造機(jī)器人”帶來的優(yōu)勢是顛覆性的。它能實(shí)現(xiàn)24小時(shí)不間斷生產(chǎn),極大提升產(chǎn)能和效率;將人類從危險(xiǎn)、繁重和高度精密的裝配工作中解放出來;通過數(shù)字化孿生技術(shù),在生產(chǎn)前進(jìn)行全流程模擬優(yōu)化,大幅降低研發(fā)周期和試錯(cuò)成本;更重要的是,它使得生產(chǎn)線具備了前所未有的柔性,可以快速響應(yīng)生產(chǎn)不同型號(hào)機(jī)器人的需求,為個(gè)性化定制生產(chǎn)奠定了基礎(chǔ)。

這一前沿領(lǐng)域也面臨挑戰(zhàn)。初始投資成本巨大,對(duì)系統(tǒng)集成度和穩(wěn)定性要求極高,并且需要跨機(jī)器人學(xué)、人工智能、精密機(jī)械等多學(xué)科的頂尖人才進(jìn)行持續(xù)研發(fā)。其代表的方向無疑是明確的:制造業(yè)的將是智能體自我復(fù)制、自我優(yōu)化和自我升級(jí)的未來。“機(jī)器人造機(jī)器人”不僅是生產(chǎn)線上的技術(shù)奇觀,更是人類拓展生產(chǎn)能力邊界、邁向智能制造新紀(jì)元的關(guān)鍵一步。它正在重新定義“制造”本身,推動(dòng)機(jī)械設(shè)備研發(fā)進(jìn)入一個(gè)自主進(jìn)化的全新時(shí)代。